- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

சுழற்சி மோல்டிங் வெப்ப அறிவு: உலர் கலவை செயல்முறை மற்றும் கிரானுலேஷன் செயல்முறை

2025-08-28

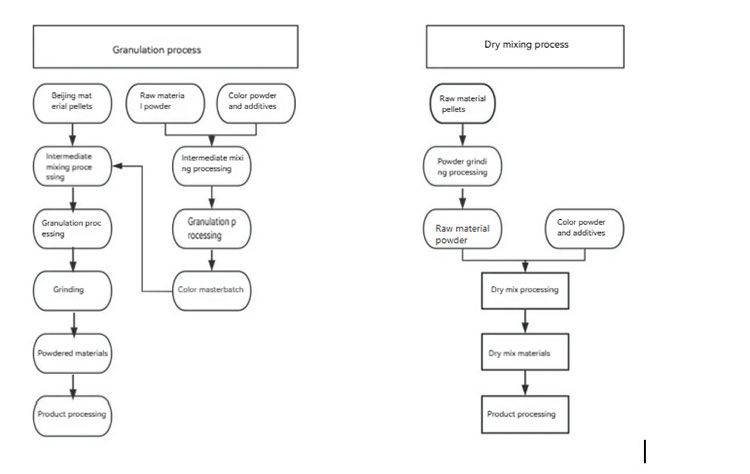

சுழற்சி மோல்டிங்கின் வளர்ச்சி வரலாற்றில், இரண்டு முக்கிய செயலாக்க நுட்பங்கள் உள்ளன, அதாவது கிரானுலேஷன் செயல்முறை மற்றும் உலர் கலவை செயல்முறை. ஒட்டுமொத்த செயல்முறை குறிப்பிடத்தக்க வேறுபாடுகளைக் கொண்டுள்ளது, இது தயாரிப்பு செயலாக்கப் பொருட்களுக்கான இரண்டு தனித்துவமான முன் சிகிச்சை முறைகளாகும். மூலப்பொருள் செயலாக்கத்திலிருந்து இறுதி தயாரிப்பு செயல்திறன் வரை முழு செயல்முறையிலும் வேறுபாடுகள் இயங்குகின்றன.

தயாரிப்புகளின் பொருட்களை செயலாக்குவதற்கான இரண்டு முன்கூட்டியே சிகிச்சை முறைகளில், வழங்கப்பட்ட மூலப்பொருட்களின் இறுதி வடிவம் முற்றிலும் வேறுபட்டது. கிரானுலேஷன் செயல்முறையின் கீழ், மூலப்பொருட்களின் வடிவம் முன் கலப்பு மற்றும் உருகலுக்குப் பிறகு ஒரே மாதிரியான துகள்களிலிருந்து தூள் துகள்கள் தரையில் உள்ளது. உலர்ந்த கலவை செயல்பாட்டில், இது தூள் துகள்கள் மற்றும் சேர்க்கைகளின் சகவாழ்வு ஆகும். காரணத்தின் ஒரு பெரிய பகுதி கலக்கும் வெவ்வேறு வழிகளில் உள்ளது.

கிரானுலேஷன் செயல்பாட்டில், கலவை முறை என்னவென்றால், மூலப்பொருள் துகள்கள் மற்றும் கிரானுலேஷன் மூலம் தயாரிக்கப்பட்ட வண்ண மாஸ்டர்பாட்ச் ஆகியவை இரட்டை-திருகு எக்ஸ்ட்ரூடரில் அதிக வெப்பநிலையில் இணைக்கப்பட்டு மீண்டும் நிறுவப்படுகின்றன, இதனால் மூலப்பொருட்கள், துணைப் பொருட்கள் மற்றும் சேர்க்கைகள் ஒரு சீரான அதே பொருளை உருவாக்குகின்றன. கிரானுலேஷன் மற்றும் வெட்டுதல் முடிந்ததும், தூள் துகள்கள் ஒரு அரைக்கும் ஆலை மூலம் உற்பத்தியின் தேவையான அளவிற்கு உடல் ரீதியாக தரையில் உள்ளன, பின்னர் தயாரிப்பு செயலாக்கம் மேற்கொள்ளப்படுகிறது.

உலர்-கலப்பு செயல்பாட்டில், கலவை முறை முதலில் மூலப்பொருள் துகள்களை ஒரு அரைக்கும் ஆலை மூலம் தயாரிப்புக்கு தேவையான அளவின் தூள் துகள்களாக செயலாக்குவதாகும். பின்னர், வண்ண தூள், சேர்க்கைகள், துணைப் பொருட்கள் மற்றும் மூலப்பொருள் அரைக்கும் பொருட்கள் ஒரு நடுத்தர மிக்சர் மற்றும் உடல் கலவை மற்றும் இயந்திர சிதறல் முறைகள் மூலம் அதிவேக கிளர்ச்சியாளரைப் பயன்படுத்துவதன் மூலம் செயலாக்கப்படுகின்றன, இறுதியாக தயாரிப்பு செயலாக்கப்படுகிறது.

செயல்முறையின் இரண்டு முன் சிகிச்சை முறைகள் பயன்பாட்டிற்குப் பிறகு தயாரிப்புகளில் செயல்திறன் வேறுபாடுகளைக் கொண்டுவருகின்றன:

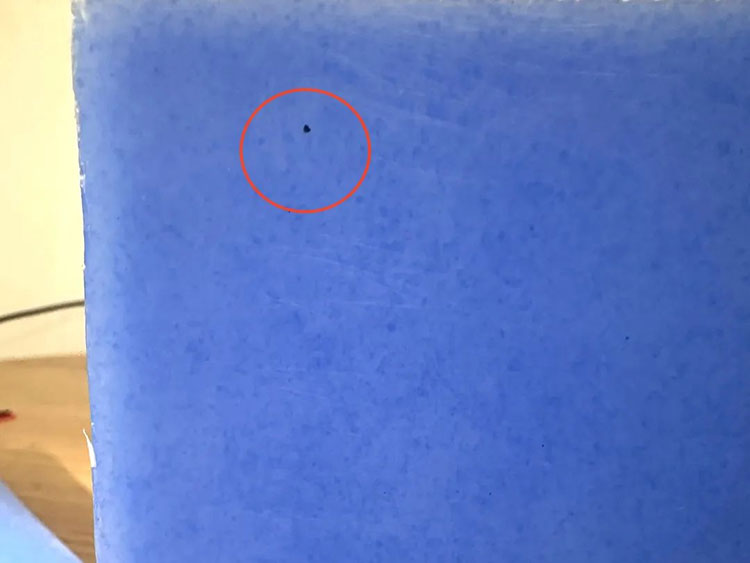

இயற்பியல் கலவை நிலையில் உள்ள உலர்ந்த-கலப்பு செயல்முறை பொருட்கள் காரணமாக, இயந்திர சிதறல் செயல்பாட்டின் போது, தூள் மூலப்பொருட்கள் மற்றும் சேர்க்கைகள் அடர்த்தி, துகள் அளவு, விகிதம் போன்றவற்றில் வேறுபாடுகளைக் கொண்டுள்ளன, இது உள்ளூர் திரட்டல் மற்றும் சீரற்ற சிதறலுக்கு எளிதில் வழிவகுக்கிறது. தயாரிப்புகளின் செயலாக்கத்தில், வெளிப்புற வெளிப்பாடுகள் வண்ண கோடுகள், வண்ண வேறுபாடுகள் மற்றும் உள்ளூர் செயல்திறன் அசாதாரணங்களால் ஏற்படும் ஒட்டுமொத்த செயல்திறன் ஏற்ற இறக்கங்கள்.

கிரானுலேஷன் செயல்முறை, முன் கலக்கத்திற்குப் பிறகு, திருகு வெட்டுக்களைப் பயன்படுத்தி உருகிய நிலையில் ஒரு கிரானுலேட்டர் மூலம் மூலக்கூறு-நிலை சிதறலை அடைகிறது, விநியோக சீரான தன்மை 98%ஐ விட அதிகமாக உள்ளது. உற்பத்தியின் ஒவ்வொரு பகுதியின் செயல்திறன் அடிப்படையில் சீரானது என்பதை இது உறுதி செய்கிறது, இது பல வண்ண தயாரிப்புகள் அல்லது அதிக தேவைகள் கொண்ட உயர் துல்லியமான கூறுகளுக்கு குறிப்பாக பொருத்தமானது.

மேலும், உலர்-கலப்பு செயலாக்கத்தில் உடல் மட்டத்தில் பலவீனமான உடல் பிணைப்பு காரணமாக, கிரானுலேஷன் மூலம் பதப்படுத்தப்பட்ட அதே உற்பத்தியுடன் ஒப்பிடும்போது, இழுவிசை வலிமை, நெகிழ்வான வலிமை, தாக்க கடினத்தன்மை மற்றும் உலர்-கலப்பு மூலம் பதப்படுத்தப்பட்ட தயாரிப்புகளின் சேவை வாழ்க்கை ஆகியவை பொதுவாக கிரானுலேஷன் மூலம் செயலாக்கப்பட்டதை விட குறைவாக இருக்கும். குறிப்பாக சேவை வாழ்க்கையைப் பொறுத்தவரை, கிரானுலேஷன் மூலம் செயலாக்கப்பட்ட தயாரிப்புகளின் சேவை வாழ்க்கை உலர் கலப்பு மூலம் செயலாக்கப்பட்ட தயாரிப்புகளை விட அதிகமாக உள்ளது, இது அடிப்படையில் 50% க்கும் அதிகமாக அதிகரிக்கப்படலாம்.

உலர்-கலப்பு செயல்முறையின் கீழ், துணைப் பொருட்கள் அல்லது சேர்க்கைகளின் துகள் அளவுகள் மூலப்பொருள் தூளிலிருந்து வேறுபடுகின்றன, இதன் விளைவாக சீரற்ற தூள் உருகும் விகிதங்கள் ஏற்படுகின்றன. இது தயாரிப்புகளின் மேற்பரப்பில் குழி, நீர் சிற்றலைகள் மற்றும் ஆரஞ்சு தலாம் வடிவங்கள் போன்ற நிகழ்வுகளுக்கு எளிதில் வழிவகுக்கும். மேலும், துணைப் பொருட்கள் அல்லது சேர்க்கைகளின் துகள் அளவுகள் பொதுவாக மூலப்பொருள் தூளை விட சிறியவை, இது தயாரிப்புகளின் செயலாக்கத்தின் போது பிளாஸ்டிக் துகள்களை வடிவமைக்கத் தடுக்கிறது. இது கிரானுலேஷன் செயல்முறையால் உற்பத்தி செய்யப்படும் தயாரிப்புகளை விட பொதுவாக போரோசிட்டி அதிகமாக இருக்க வழிவகுக்கிறது.

காரணம் சுருக்கம்

செயல்திறன், சேவை வாழ்க்கை மற்றும் தயாரிப்பு மகசூல் ஆகியவற்றின் அடிப்படையில் கிரானுலேஷன் செயல்முறையை விட தாழ்ந்ததாக இருக்கும்போது, தற்போது சீனாவில் முக்கிய முன்கூட்டியே சிகிச்சை செயல்முறைகளில் உலர்ந்த-கலப்பு செயல்முறை ஏன் இன்னும் ஒன்று?

உலர்-கலப்பு செயல்முறை சுழற்சி மோல்டிங் தயாரிப்புகளின் துறைக்கு பொருந்தும் என்பதற்கும் அதன் செலவு கிரானுலேஷன் செயல்முறைக்கு ஒப்பிடமுடியாது என்பதற்கும் காரணம். உலர்-கலப்பு செயல்முறை எளிய நீர் தொட்டிகள் மற்றும் விவசாய ஒற்றை வண்ண பெட்டிகள் போன்ற குறைந்த மதிப்பு சேர்க்கப்பட்ட மற்றும் குறைந்த ஆயுள் தயாரிப்புகளுக்கு ஏற்றது. மேலும், இது ஒரு குறுகிய செயலாக்க ஓட்டம், குறைந்த ஒட்டுமொத்த செலவு, குறைந்த உபகரண முதலீடு மற்றும் கிரானுலேஷன் செயல்முறையை விட மிகக் குறைவான உற்பத்தி நேரம் ஆகியவற்றைக் கொண்டுள்ளது. இது சூத்திரங்களை நெகிழ்வாக மாற்றலாம். கலவை மற்றும் சுற்றுச்சூழல் தூசி பாதுகாப்பின் சீரான தன்மை கட்டுப்படுத்தப்படும் வரை இது உற்பத்தியில் வைக்கப்படலாம்.

கிரானுலேஷன் செயல்முறை நீளமானது, அதிக கூடுதல் பொருள் செலவுகள், பெரிய உபகரணங்கள் முதலீடு மற்றும் ஒப்பீட்டளவில் நீண்ட உற்பத்தி சுழற்சி. இருப்பினும், இது பொருள் செயல்திறனில் சிறந்த ஸ்திரத்தன்மையைக் கொண்டுவருகிறது, இது உயர்-தேவை சுழற்சி மோல்டிங் தயாரிப்புகளின் துறையில் ஈடுசெய்ய முடியாத பங்கைக் கொண்டுள்ளது.

சுருக்கம்

உலர்-கலப்பு செயல்முறை: செலவு மற்றும் வேகத்தை அதன் முக்கிய நன்மைகளாக, அதிக செயல்திறன் சகிப்புத்தன்மை கொண்ட காட்சிகளுக்கு இது ஏற்றது, ஆனால் அது நிலைத்தன்மை மற்றும் ஆயுட்காலம் மீதான சமரசங்களை ஏற்க வேண்டும்.

கிரானுலேஷன் செயல்முறை: செயல்திறன் மற்றும் நம்பகத்தன்மையால் வென்றது, முன் உருகும் கலப்பின் மூலம் சிதறல் சிக்கலைத் தீர்ப்பது, அதிக மதிப்பு சேர்க்கப்பட்ட புலங்களுக்கு தொழில்நுட்ப ஆதரவை வழங்குதல்;

உலர்ந்த கலவையில் அடிப்படை வேறுபாடு உள்ளது "உடல் ரீதியாக கலப்பு தூள்" ஆகும், அதே நேரத்தில் கிரானுலேஷன் ஒரு "வேதியியல் ரீதியாக பிணைக்கப்பட்ட ஒரேவிதமான உருகல்" ஆகும். தேர்வு செய்யும்போது, தயாரிப்பு நிலைப்படுத்தலை நங்கூரமிடுவது அவசியம்-அது செலவு உணர்திறன் அல்லது தொழில்நுட்பம் சார்ந்ததாக இருந்தாலும்.